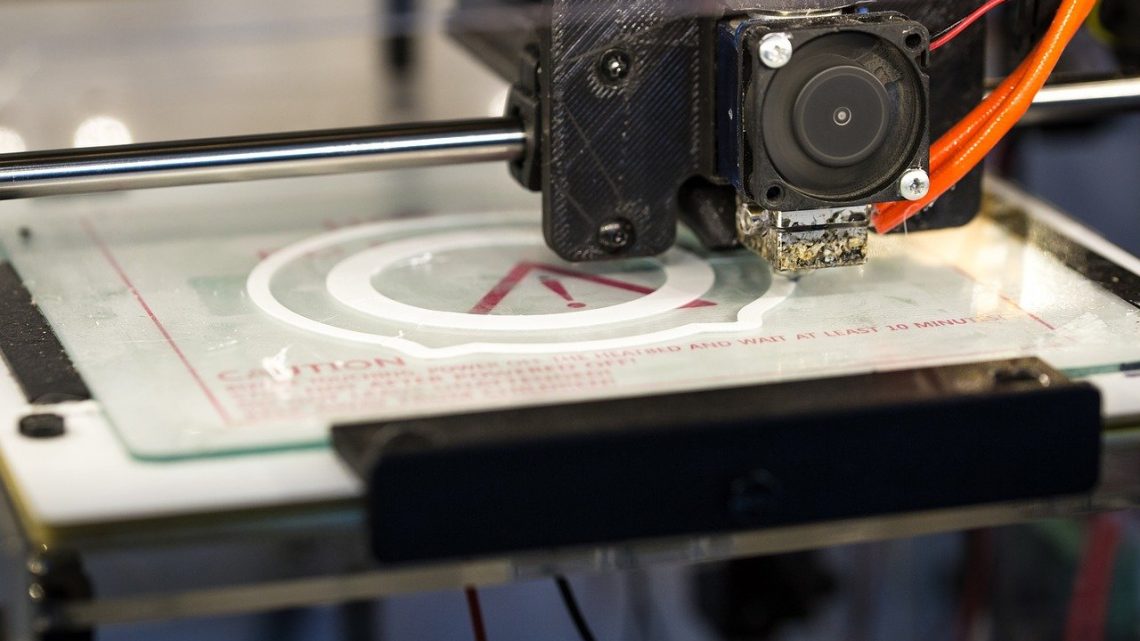

Performances des réacteurs électrochimiques améliorées grâce à l’impression 3D

1 septembre 2021Les scientifiques du Lawrence Livermore National Laboratory (LLNL) et leurs collaborateurs exploitent la puissance de l’impression 3D pour améliorer les performances des réacteurs électrochimiques utilisés pour convertir le dioxyde de carbone (CO 2) en sources d’énergie utiles, produits chimiques et matières premières.

Travaillant dans le cadre d’un accord de coopération de recherche et développement (CRADA) avec l’Université de Stanford et la société pétrolière et gazière Total American Services, les chercheurs du LLNL et leur équipe ont, pour la première fois, démontré que l’impression 3D peut être utilisée pour améliorer rapidement les réacteurs électrochimiques pour le CO2 conversion, augmentant l’efficacité tout en élargissant la compréhension fondamentale des réactions.

Le rôle joué par l’impression 3D

Dans un article publié par la revue Energy & Environmental Science, l’équipe de recherche a prouvé que grâce à l’impression 3D de composants de réacteurs, ils pouvaient produire des rendements plus élevés de carburants et de matières premières souhaitables tels que l’éthanol et l’éthylène grâce à des systèmes électrochimiques alimentés en vapeur et accélérer le processus.

Le véritable avantage de l’utilisation de l’impression 3D est que nous pouvons littéralement avoir une idée, concevoir un nouveau réacteur, l’imprimer et le tester dans les 24 heures, a déclaré Jeremy Feaster, co-auteur principal et scientifique du LLNL. Cela leur a vraiment ouvert la porte pour optimiser la conception du réacteur d’une manière qui n’est tout simplement pas disponible pour beaucoup de réacteurs conventionnels. Ce qu’ils ont pu montrer, c’est que vous pouvez rapidement réitérer la conception et réduire non seulement le temps nécessaire, mais également le coût de fabrication de ces réacteurs de plusieurs ordres de grandeur.

Une analyse en profondeur

Alors qu’une grande partie de la recherche sur les réacteurs électrochimiques au cours des dernières décennies s’est concentrée sur les catalyseurs et les matériaux impliqués dans les réactions électrochimiques, les composants des réacteurs ont été largement négligés, ont expliqué les chercheurs. Au lieu de s’engager dans le domaine encombré de la découverte de catalyseurs, l’équipe LLNL a décidé d’utiliser l’impression 3D pour explorer l’environnement autour du catalyseur afin de trouver de meilleurs moyens de le contrôler, selon le co-chercheur principal et ingénieur de recherche LLNL, Eric Duoss.

Voici une vidéo en anglais présentant ce procédé :

Les choses qui se passent à proximité du catalyseur et leur effet sur les réactions globales sont sous-étudiées, ils ont donc décidé que ce serait leur créneau, a déclaré Duoss. La communauté n’avait jamais exploité la puissance de l’impression 3D pour accélérer ce cycle de conception-construction-test. Leur équipe a fait des découvertes très rapides en travaillant avec des catalyseurs quelque peu ordinaires et peu excitants que les gens utilisent depuis longtemps, et grâce à cette compréhension et à ce contrôle de l’environnement local, ils ont pu atteindre des propriétés et des performances record ou presque record.

À l’aide de la micro-stéréolithographie par projection et d’autres processus d’impression 3D photochimiques au LLNL, l’équipe a conçu et imprimé de nouveaux boîtiers pour les réacteurs et a rapidement itéré pour optimiser la géométrie des conceptions, ce qui a amélioré le transport de masse global pour la livraison des réactifs et le retrait des produits de l’environnement du catalyseur. Les réacteurs ont été envoyés à Stanford, où les équipes des deux institutions ont évalué leurs performances.